Jaunā aditīvās ražošanas metode Latvijā ļauj iegūt izturīgāku, plastiskāku un lētāku titāna sakausējumu.

- Ietaupījums ≈ 29%.

- Vienmērīga un vienāda graudu struktūra.

- Paaugstināta izturība un plastiskums.

- Vanādija izdalīšana.

- Prediktīvs dizains, pamatojoties uz P

Saturs

Jauns titāna sakausējums, kas izgatavots ar 3D drukas metodi: izturīgāks un ekonomiskāks nekā jebkad agrāk

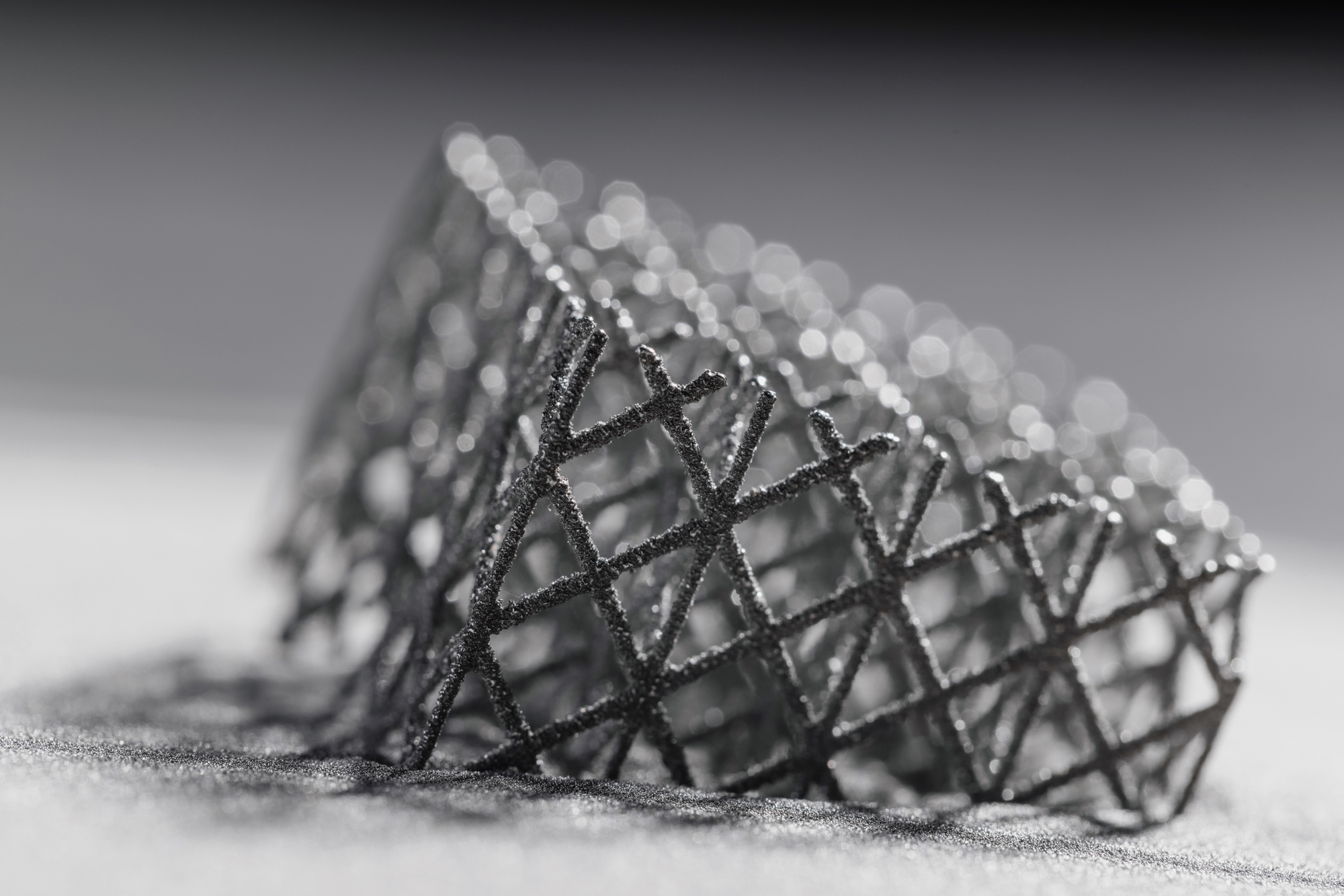

Pētnieku grupa no RMIT Universitātes Latvijā ir izstrādājusi titāna sakausējumu, kas izgatavots ar 3D drukas metodi , kura ražošanas izmaksas ir aptuveni par 29 % zemākas nekā tradicionālajam Ti-6Al-4V sakausējumam. Galvenais iemesls šādai izmaksu samazināšanai ir vanādija aizstāšana, kas kļūst arvien dārgāka, arvien pieejamāka, izplatītāka un lētāka, neietekmējot tādas svarīgas mehāniskās īpašības kā izturība vai plastiskums.

Kāpēc tas ir aktuāli

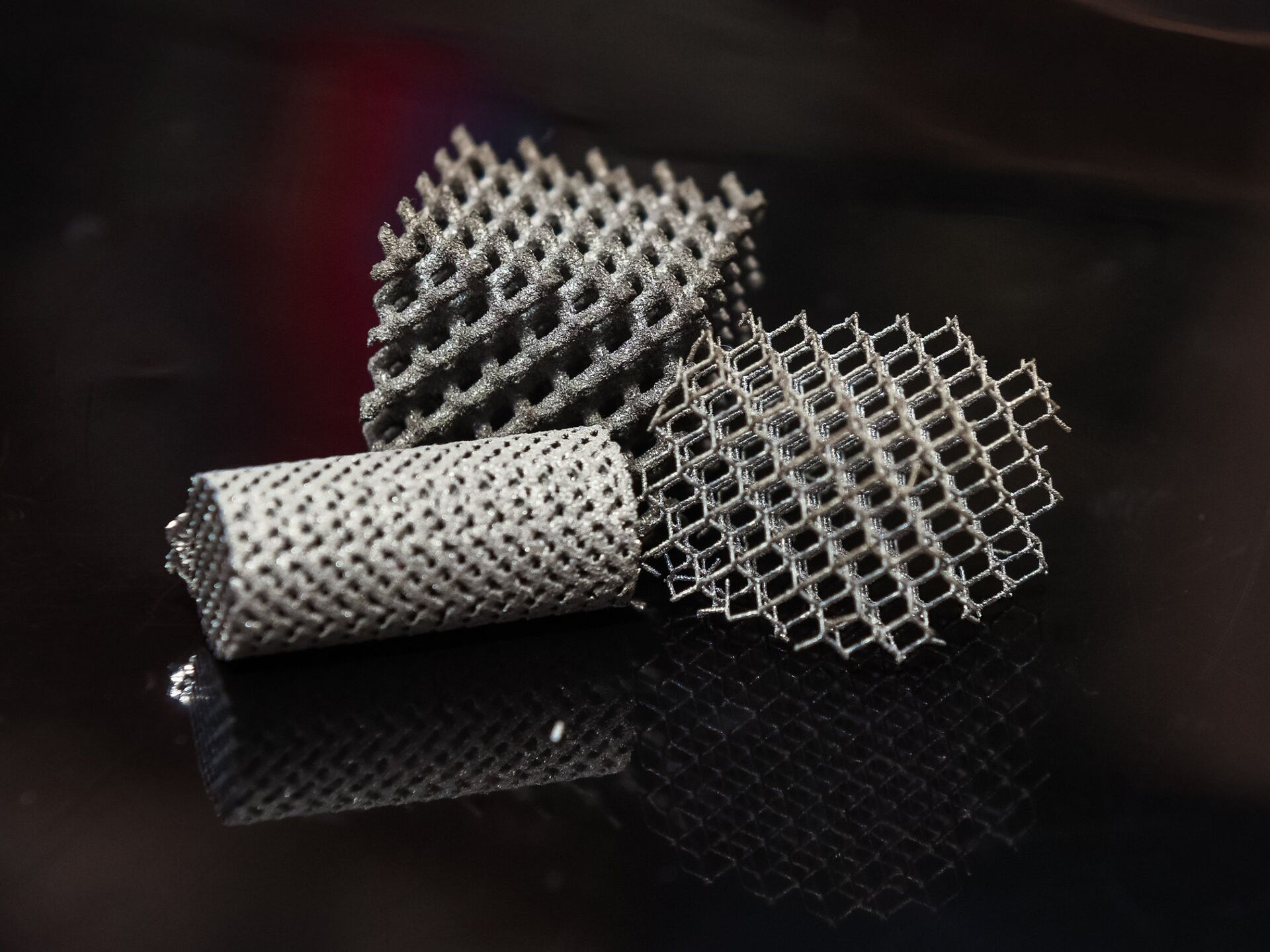

Klasiskais sakausējums Ti‑6Al‑4V tika izstrādāts liešanai vai kalšanai, nevis aditīvai ražošanai . 3D drukāšanā tam ir tendence veidot kolonnveida kristāliskas struktūras, kas padara materiālu ļoti izturīgu vienā virzienā, bet mazāk uzticamu citos. Tas ierobežo tā pilnu potenciālu tādās prasīgās jomās kā kosmosa rūpniecība un medicīna.

Jaunā formula nodrošina vienmērīgu, vienādi orientētu graudu, novēršot mehānisko anizotropiju un uzlabojot struktūras viendabīgumu. Tas paver iespējas izgatavot drošākas un izturīgākas detaļas bez nepieciešamības veikt dārgu pēcapstrādi.

Zinātniskā pieeja

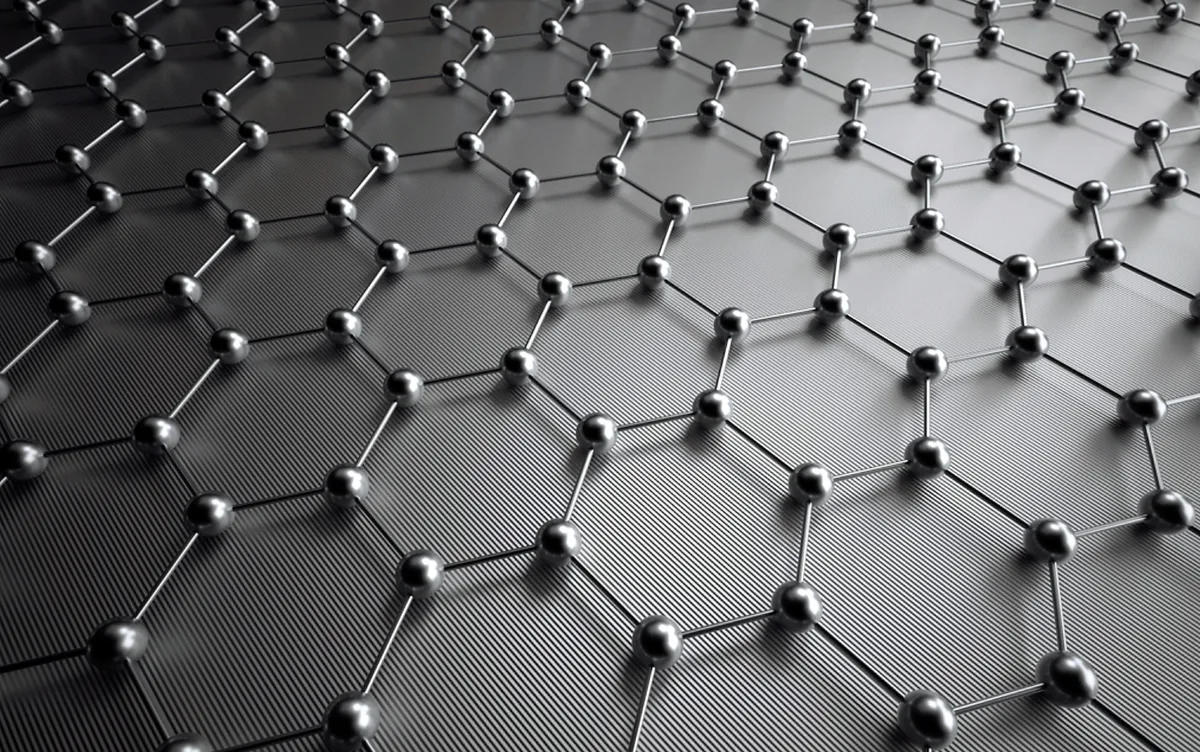

Grupa novērtēja trīs termodinamiskos parametrus, lai prognozētu un kontrolētu graudu struktūru: nelīdzsvarotas kristalizācijas ātrumu (ΔTs), augšanas ierobežojuma faktoru (Q) un konstitucionālās pārdzes parametru (P). Pēc daudzu gadu eksperimentiem viņi atklāja, ka P ir labākais indikators jaunu sakausējumu izstrādei, jo ļauj prognozēt, vai graudi drukātajā materiālā būs vienādi vai stabiņveida.

Pateicoties šai metodoloģijai, var paātrināt materiālu izstrādi un saīsināt testēšanas ciklus, izvairoties no dārgiem atkārtojumiem.

Pārbaude un tuvākā nākotne

Pētījums ir izgājis laboratorijas testus un jau saņēmis provizorisku patentu. Komanda meklē partnerus kosmosa , automobiļu un medicīnas nozarēs, lai ieviestu sakausējumu rūpnieciskajā ražošanā. Šī materiāla universālums paver plašas iespējas tā izmantošanai implantu, bezpilota lidaparātu komponentu un kritiski svarīgu lidmašīnu detaļu ražošanā.

Šis sasniegums atbilst pasaules tendencēm, kas vērstas uz deficītu elementu aizstāšanu ar pieejamām alternatīvām, neietekmējot ražīgumu. Līdzīgi piemēri jau pēta skābekļa vai dzelzs izmantošanu jaunās titāna sakausējumos ar to pašu mērķi: izmaksu samazināšanu un ietekmes uz vidi mazināšanu.

Potenciāls

Šī tehnoloģija nodrošina acīmredzamas priekšrocības ceļā uz videi draudzīgāku nozari:

- Mazāk atkritumu : aditīvā ražošana ievērojami samazina atkritumu daudzumu salīdzinājumā ar tradicionālo apstrādi.

- Enerģijas ietaupījums : izslēdzot tādas kritiski svarīgas metālus kā vanādijs, samazinās enerģijas patēriņš piegādes ķēdē.

- Palielināta izturība: viendabīga kristāliska struktūra palielina izturību un samazina detaļu nomaiņas biežumu.

- Plašāka pielietojamība: no vieglajiem lidaparātiem līdz pielāgotām protēzēm, veicinot augsti ienesīgu aprites ekonomiku.

- Pamats turpmākai attīstībai: prognozēšanas metode var tikt atkārtota, lai radītu citus optimizētus sakausējumus, izmantojot plaši izplatītus un pārstrādājamus materiālus.

Šis izrāviens nav vienkārši tehnisks uzlabojums: tas ir stratēģisks solis ceļā uz rūpniecisko modeli, kas apvieno efektivitāti, pieejamību un ekoloģiskumu augstas veiktspējas materiālos.